Stuttgart – A Bosch fokozza gyárai versenyképességét a saját fejlesztésű Ipar 4.0 használatával. A Bosch csoportnál jelenleg több mint 100 projekt érintett ebben a témában, és ez a szám folyamatosan növekszik. Bosch munkavállalók számolnak be arról, milyen előnyökkel jár az ipar 4.0 használata a gyakorlatban.

Egyszerűsített leltározás

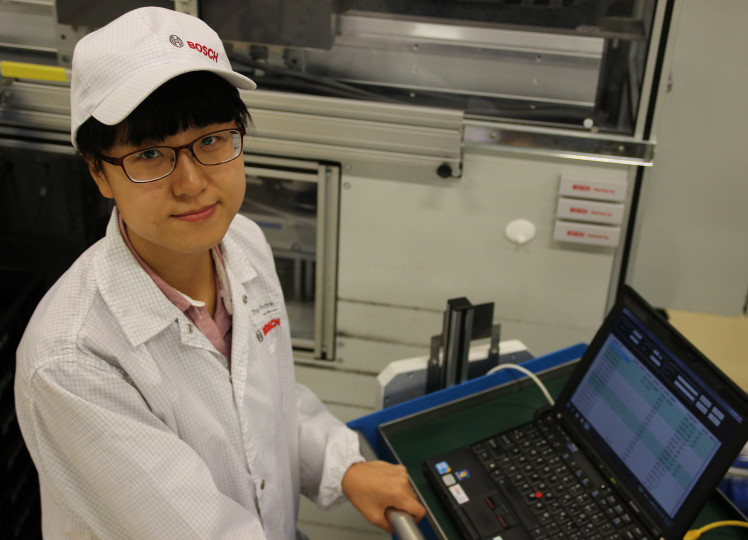

„A múltban sok időt és energiát igényelt az éves leltár. Csupán az 1-es gyárban négy gyártási terület van, mindegyik közel 2500 géppel, próbapaddal, és mérőeszközzel. A folyamat sokszor egy hónapot is igénybe vett, csak az ABS gyártásánál, eközben számos berendezés kihasználatlanul állt. Listákat nyomtattunk és meg kellett keresni a szerszámokat. Az is előfordult, hogy a gépek között kúszva kellett megtalálnunk az információs matricákat.” – mondta el Zhao Chunya, terméktervező Suzhouból (Kína).

„Azóta minden megváltozott. Most képes vagyok egyedül elvégezni az egész leltárt, mindössze négy óra alatt. Minden gépet és berendezést felszereltünk RFID transzponderrel. Ez fizikai érintkezés nélkül teszi lehetővé a tárgyak azonosítását. Ezután építettünk egy antennákkal ellátott RFID-kocsit. A hálózatról letöltöm a leltárlistát a laptopomra, majd egy kijelölt útvonalon végigtolom a kocsit a sorok között. A gépek és eszközök az RFID technológiának köszönhetően automatikusan azonosításra kerülnek, a táblázaton egyre több és több sor változik zölddé. Ez a módszer 97 százalékkal, azaz 440 munkaórával csökkentette a leltározáshoz szükséges időt. Tervezzük, hogy a jövőben lecseréljük az RFID transzpondereket kapcsolódó szenzorokra, ezzel a sétát is megspórolhatjuk. Így több időm lesz más munkámra koncentrálni, elvégre terméktervező vagyok!”

A raktár értesíti a beszállítót

Szabó Attila, gép- és pótalkatrész koordinátor a hatvani gépjárműelektronika gyárban. „Üzemünkben körülbelül 5000 gép vesz részt a különböző gyártási és tesztelési folyamatokban. Mind nagyon eltérnek egymástól, némelyik 15 éves, de vannak sokkal újabbak is. Ezért rengeteg különféle pótalkatrészre van szükségünk. Ezek többségét már felszereltük RFID transzponderekkel. A leltározás ezáltal csupán 12 munkanapba telik a 180 helyett. Így több időt fordíthatok a fejlesztési folyamatokra. Mi több, ennek a technológiának köszönhetően részben automatizáltuk az utánrendelési folyamatot is. Amint egy bizonyos mennyiség alá csökken a darabszám, az alkatrészek automatikus utánrendeléssel jönnek a beszállítótól. Régebben ezt e-mailen keresztül intéztük, és a teljes folyamat két és fél napot vett igénybe. Jelenleg ezt a módszert a 25 000-ből 14 000 alkatrésznél alkalmazzuk, de hamarosan az összesre kiterjesztjük.”

Megfelelő személy értesítése szükség esetén

Anda Krisztián, szerviztechnikus a hatvani gépjárműelektronika gyárban. „Most kaptam egy sms-t, hogy azonnal menjek az egyik – az áramkör összeszerelésnél lévő – gyártósorhoz. A gépkezelő jelentette a hibát egy kis, hordozható számítógép segítségével, közvetlenül a gépnél. Az új rendszerünk azonnal, automatikusan értesített. Régebben ilyen esetben a gépkezelő értesítette a felettesét a problémáról, majd ő hívott egy szerviztechnikust. Ez sokszor 15 percet is igénybe vett. Több hívást kaptam, olyan gyártósorokra is, amelyek nem tartoznak a szakterületemhez. A kis számítógépeknek és az új szoftvernek köszönhetően lecsökkentettük a reakcióidőt, ami most átlagosan kevesebb, mint 5 perc, gyakran csupán 30 másodperc. A hibajegyet helyben kiállíthatom a rendszeren belül, nincs szükség papírra. Emellett csak olyan gépekhez kapunk hívást, amelyeket jól ismerünk, ezáltal gyors és hatékony hibaelhárítást tudunk végrehajtani.”

Rezgésérzékelővel fejlődni

Patrick Arnold, tapasztalt gyári dolgozó Reutlingenben (Németország). „Mi gyártjuk az elektromos és hibrid járművek teljesítményelektronikáját. Az én állomásomon egy alkatrészt rögzítünk a hűtőn. Néha előfordult, hogy túl nagy erővel feszítettünk rá az eszközre, így rongálódott az első pár csavarmenet, tehát a csavar nem rögzített rendesen. Ez volt az egyik leggyakoribb probléma. Most a Bosch Rexroth rezgésérzékelős csavarozóit használjuk, amelyek mérik a csavarozás sebességét. Ha túl gyors vagyok, a monitoromon jelez egy piros mutató. Ez segít ellenőrízni a dolgokat. Az adatokat rögzíti a számítógép. Minden egyes csavarnál tárolja a forgatónyomatékot és a csavarozási szöget, ezeket a későbbiekben elemezni lehet. Az ember jobban érzi, hogy mit csinál, a minőség is javul. Én ennek köszönhetően sokat fejlődtem a munkámban, csökkent a hibaarány.”

A gyártás közbeni tárolás egyharmadával csökken

Andreas Müller, logisztikus és RFID szakértő a Boschnál. „A homburgi gyárban dízelmotorok befecskendező fúvókáit gyártjuk. Itt a gyáron belül nyomon követhetjük az RFID címkékkel ellátott munkadarabok útját, minden lépést, amelyen egy alkatrész átesik. Ezáltal pontosan megállapítható, hogy a befecskendezők mikor készülnek el, mikor kerülnek csomagolásra, szállításra, végül pedig beszerelésre. A hatékonyabb tervezés és termelés érdekében a Bosch bevonta a folyamatba az egyik beszállítóját (Variopack), valamint egy ügyfelét (Opel) is. E rendszer segítségével a Bosch 10 százalékkal növelte hatékonyságát a logisztika területén, valamint harmadával csökkentette a gyártás alatti tárolást. Az adatcserét illetően közös szabványt hoztunk létre a rendszer működése és az érintett felek érdekében.”

Az RFID hátteréről

Az RFID kifejezés (radio frequency identification, azaz rádiófrekvenciás azonosítás) a technológiára utal, amellyel a tárgyak gyors és fizikai kapcsolat nélküli azonosítása válik lehetővé. Az RFID kódot tartalmazó címkék alkalmazhatók például ládákon, pótalkatrészeken vagy szerszámokon. A szkenner rádióhullámok segítségével olvassa le a kódot, egy centiméter és egy méter távolság között, attól függően, hogy milyen típusú RFID technológiát használunk.

Hack Mónika

+36 70 510 5516

A Bosch 1899 óta van jelen Magyarországon. Az 1991-ben újjáalapított regionális kereskedelmi kft.-ből mára jelentős vállalatcsoport, Magyarország egyik legnagyobb külföldi ipari munkaadója lett. A 2013-as üzleti évben a hazánkban akkor 10 leányvállalattal rendelkező Bosch csoport teljes forgalma 719 milliárd forint, magyarországi forgalma – amelybe nem tartoznak bele a saját vállalatai között folytatott kereskedelmi tevékenységek – 161 milliárd forint volt. A magyarországi Bosch csoport 2014 elején több mint 8900 munkatársat foglalkoztatott. A 2014-es magyarországi adatok 2015. júniustól lesznek elérhetők. Az egyes gyártó, kereskedelmi és fejlesztési egységekhez tartozó kereskedői és szervizhálózat a teljes országot lefedi.

A Bosch csoport különböző technológiák és szolgáltatások vezető nemzetközi szállítója. Az előzetes adatok alapján világszerte megközelítőleg 360 000 munkatárssal (2015. április 1-jén) 48,9 milliárd euró árbevételt ért el 2014-ben.* A cégcsoport négy üzleti területen végzi tevékenységét, ezek a mobilitási megoldások, az ipari technika, a fogyasztási cikkek, valamint az energia- és épülettechnika. A Bosch csoport magában foglalja a Robert Bosch GmbH-t, annak mintegy 60 országban működő csaknem 440 leányvállalatával és regionális vállalataival együtt. Értékesítési és szolgáltatási partnereit is beleszámítva a Bosch körülbelül 150 országban van jelen. Ez az egész világra kiterjedő fejlesztési, gyártási és értékesítési hálózat a további növekedés alapfeltétele. A Bosch 2014-ben világszerte mintegy 4600 szabadalmi kérelmet nyújtott be. A Bosch csoport stratégiai célja, hogy megoldásokat alkosson a hálózatba kapcsolt világ számára. A Bosch csoport termékei és szolgáltatásai hasznos megoldásokkal javítják az élet minőségét. Az „Életre tervezve” szlogen ezt a világszerte elérhető technológiát jelenti.

További információért látogasson el honlapunkra: www.bosch.hu

*A 2014-es árbevételi adatok nem tartalmazzák az azóta már teljes átvételre került korábbi vegyesvállalatok, a BSH Bosch und Siemens Hausgeräte GmbH (jelenleg BSH Hausgeräte GmbH) és a ZF Lenksysteme GmbH (jelenleg Robert Bosch Automotive Steering GmbH) adatait.